お気軽にお問い合わせください

営業時間 / 平日9:00~17:00

名古屋周辺での部品加工におけるコスト・納期にお困りの方へ

2025年1月23日

製品の企画から市場投入までには、多くのステップを経る必要があります。その中でも試作は、品質や機能を確認し、量産化に備えるための重要な工程です。試作段階を経ずして、製品を完成形として市場に送り出すことは不可能です。今回は、試作の意味や量産との違い、試作から量産までの具体的な流れを詳しく解説します。

試作と量産には、工程や目的、コスト面で大きな違いがあります。以下でそれぞれを詳しく説明します。

試作は、製品を市場に出す前に、品質や機能、デザイン、コストを検証するために試験的に製造する工程を指します。試作は単なるプロトタイプ作成に留まらず、製品の完成度を高める重要な役割を担います。

試作段階は以下のように細かく分かれます。

量産は、製品を本格的に大量生産する段階を指し、「Mass Production(MP)」とも呼ばれます。量産化が実現して初めて製品が市場に投入されます。ここでは、品質管理やコスト削減を徹底しながら、効率的に製造が進められます。

試作と量産の具体的な違い

| 項目 | 試作 | 量産 |

|---|---|---|

| 目的 | 機能や品質の検証、デザイン確認 | 市場投入を目的とした製品製造 |

| 工法 | 簡易金型、切削加工、3Dプリンターなど | 高額な鋼材金型を用いた大量生産 |

| 設計 | 複雑な形状や多様な素材で自由に設計可能 | 大量生産に適した設計に限定される |

| コスト | 少量生産のため1個あたりのコストが高い | 生産ロットが多くコストが抑えられる |

| 材料 | 加工しやすい紙、粘土、樹脂などを使用 | 実際の製品に近い素材を使用 |

製品開発では、複数の試作段階を経て、量産化に至ります。それぞれの段階で課題を解決しながら進めることが、製品の成功に繋がります。以下に、試作から量産までの基本的な流れを解説します。

製品の機能や性能を限定して試作し、技術的な可能性を検証します。

量産を意識した試作で、設計に基づく性能を評価します。

ユーザーの使いやすさや外観デザインを最適化します。

少量生産を行い、量産工程を本格的に検証します。

量産工程に移行し、製品を市場に投入します。

試作の各段階では、以下の重要な役割があります。

試作を通じて設計の欠陥や生産上の課題を事前に発見し、解決することができます。

試作段階での検証が十分であれば、量産時のトラブルを減らし、コストダウンに繋がります。

シミュレーションツールや3Dプリンターを活用することで、試作回数を最適化し、開発期間を短縮できます。

MCナイロン平歯車製作

こちらは、ユーザー様の社内の装置に付いている記録計の部品を製作した事例です。平歯車が摩耗してしまい、動作不良になっているということでお問い合せを頂きました。こちらの製品のメーカーでは、生産中止品の修理に対応することができないということで、平歯車1個の製作を当社にご依頼を頂きました。 製作にあたっては、現品をモジュールに照らし合わせて確認しました。モジュールmは0.5、歯数40の直径は20.37、歯数18の直径は9.18で、MCナイロンにて旋盤加工、ギア歯車加工にて加工を行いました。

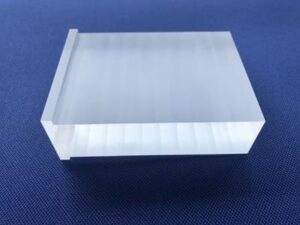

こちらは、樹脂素材(架橋ポリスチレン樹脂)に対して、材料の切り出しから樹脂フライス加工、さらに平面研磨加工によって加工した部品の製作事例です。素材試験として使用されます。 切り出した素材を六面フライス加工と側面加工でT字型にして、面粗さRa1.5以下に仕上げしています。その後、上面D36×W72と下面D28×W72の二面を平面研磨で仕上げました。 徐々に砥石の番手を細かくしていき、最終的にはボラゾン砥石で面粗さRz0.5以下にすることができました。鏡面仕上がりで、ティッシュペーパーで拭いただけでも傷が付いてしまうほどの仕上がりとなっています。 複数の加工工程を、精度の高い加工にも柔軟に対応することができる当社ならではの事例であると言えます。また、納期も2週間と非常に短納期です。

継ぎ手に使用される真鍮製のスリーブの製作依頼がありました。外径はアヤ目のローレット加工m=0.3で滑り止め加工をして、内径は繋ぎ合わせる相手側の外径形状に合わせて、内径のはめ合い形状を切削加工しました。2種類各2個の製作して,1種類は外径にΦ2.0の横穴を加工して完成品としました。

電子機器の装置に使用されるスペーサーの製作依頼をいただきました。

アルミA5052材のプレートをt4.0X18X24の大きさに4面フライス加工を行い、装置と電磁弁を取り付ける穴加工、M3のタップ加工ピッチ12X18で2ヶ所、Φ2.5片面皿座グリ加工ピッチ12X18で2ヶ所行いました。

加工後、表面処理を白アルマイトで行い、納品を行いました。

名古屋部品加工センター.comは、開発・量産の加工パートナーとして、車載・産業機器・医療をはじめ幅広い業界のお客様の必要な部品をワンストップにて提供してきました。

どんな開発案件も、設計からワンストップ対応致しますので、部品の試作先をお探しの皆様、是非一度当社にご相談ください。